Vida útil de ferramentas de corte: como aumentar a durabilidade e reduzir custos na usinagem

A vida útil da ferramenta de corte é um dos fatores que mais impactam nos custos e na eficiência da usinagem. Afinal, quanto mais tempo a ferramenta trabalhar em boas condições, menor será o gasto com substituições, paradas de máquina e retrabalho.

Neste guia, vamos mostrar, os principais fatores que influenciam a durabilidade das ferramentas de corte, e quais práticas podem ajudar você a extrair o máximo desempenho de cada operação:

- Por que a vida útil da ferramenta de corte é tão importante na usinagem

- O que pode estar influenciando a vida útil das suas ferramentas de corte na usinagem

- Boas práticas para aumentar a vida útil das ferramentas de corte

- Tipos de desgaste mais comuns em ferramentas de corte

Por que a vida útil da ferramenta de corte é tão importante na usinagem

- Redução de custos: ferramentas duráveis significam menor investimento em reposição.

- Qualidade do produto final: uma ferramenta em boas condições, assim garantindo e acabamento superior e maior precisão dimensional.

- Produtividade: menos trocas e paradas imprevistas aumentam a eficiência da linha de produção.

- Segurança: desgastes excessivos ou quebras podem gerar riscos para o operador e para a peça.

O que pode estar influenciando a vida útil das suas ferramentas de corte na usinagem

Então, antes de pensar nas boas práticas, é essencial entender o que pode reduzir a durabilidade das ferramentas:

- Material da peça: aços endurecidos e ligas especiais desgastam mais rápido o corte.

- Parâmetros incorretos: avanço, velocidade e profundidade mal ajustados comprometem o desempenho.

- Ausência ou má aplicação de fluido de corte: gera calor excessivo, cavacos presos e atrito.

- Má fixação da peça ou da ferramenta: vibrações aceleram o desgaste e podem causar falhas.

- Operação contínua sem inspeção: aumenta o risco de falhas inesperadas.

Boas práticas para aumentar a vida útil das ferramentas de corte

1. Escolha da ferramenta certa para cada operação

Porque, nem toda ferramenta serve para qualquer aplicação. Considere:

- O material da peça (aço, alumínio, ferro fundido, inox etc.).

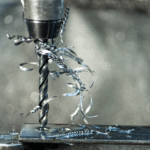

- O tipo de operação (torneamento, fresamento, furação).

- O acabamento exigido.

Por isso, uma escolha errada pode reduzir drasticamente a vida útil e gerar custos desnecessários.

2. Ajuste correto dos parâmetros de corte

Os três principais parâmetros precisam estar alinhados:

- Velocidade de corte (Vc): muito alta gera calor, muito baixa aumenta o atrito.

- Avanço (f): avanço pequeno pode gerar desgaste por atrito, enquanto avanço elevado pode sobrecarregar a aresta.

- Profundidade de corte (ap): deve ser compatível com a potência da máquina e com a geometria da ferramenta.

Dica prática: sempre consulte tabelas técnicas do fabricante e faça pequenos testes até encontrar o ponto ideal.

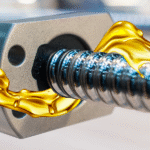

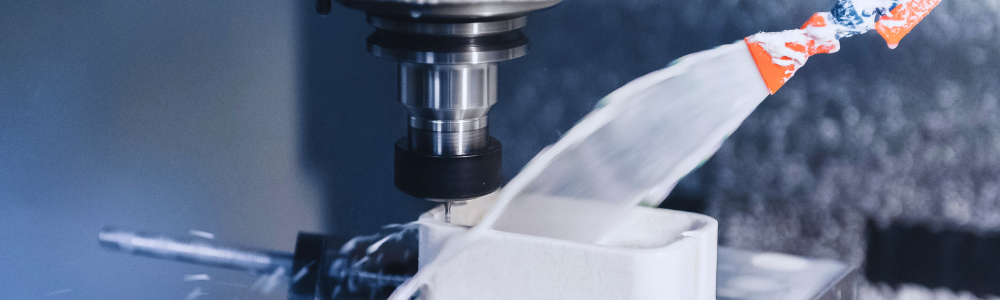

3. Uso adequado do fluido de corte

O fluido de corte é essencial para:

- Refrigerar a aresta de corte e reduzir o calor.

- Lubrificar a operação, diminuindo atrito.

- Remover cavacos, evitando que eles voltem a cortar a peça.

Trabalhar sem fluido ou com fluido inadequado por exemplo, acelera o desgaste, aumenta as falhas e compromete o acabamento da peça.

4. Fixação firme da peça e da ferramenta

A vibração é inimiga da usinagem. Além disso, causa desgaste irregular, quebra de insertos e perda de precisão dimensional.

- Garanta que a peça esteja bem presa.

- Verifique regularmente o sistema de fixação da ferramenta.

- Use suportes adequados.

5. Manutenção preventiva e inspeções em sua ferramenta de corte

Não espere a ferramenta quebrar para agir.

- Faça inspeções visuais após cada uso.

- Procure sinais de desgaste, microtrincas ou lascas.

- Substitua insertos antes que cheguem ao limite crítico.

A manutenção preventiva é sempre mais barata que a corretiva.

6. Armazenamento e manuseio das ferramentas de corte

Portanto, o armazenamento inadequado pode causar oxidação, batidas e danos que encurtam a vida útil.

- Guarde em locais limpos e secos.

- Utilize estojos, gaveteiros ou suportes específicos.

- Evite contato direto entre ferramentas cortantes.

7. Capacitação do operador e boas práticas de uso

Por mais modernas que sejam as ferramentas, o conhecimento do operador é determinante.

- Treinamento garante que parâmetros e boas práticas sejam aplicados corretamente.

- Operadores capacitados percebem sinais de desgaste antes de se tornarem problemas graves.

Tipos de desgaste mais comuns em ferramentas de corte

- Desgaste de cratera: ocorre na face de saída por atrito com cavacos.

- Desgaste de flanco: é o desgaste mais comum e desejável, porém, pode ocorrer rápido demais.

- Quebra da aresta: geralmente causada por sobrecarga, vibração ou fixação incorreta.

- Entalhe: desgaste localizado na linha de corte, comum em operações de torneamento.

Conhecer esses tipos ajuda a identificar problemas e corrigi-los antes que afetem a produção.

Aumentar a vida útil da ferramenta de corte depende de um conjunto de fatores: boa escolha, uso correto, manutenção constante e capacitação da equipe. Além disso, você garante maior durabilidade, economia e qualidade em cada operação.

Na Tamaru Ferramentas, desenvolvemos e fabricamos soluções que unem resistência e precisão, sempre pensando em elevar a performance da sua produção.

👉 Continue acompanhando o Blog da Tamaru Ferramentas para mais conteúdos sobre usinagem, ferramentas e boas práticas industriais.